Зачем нужна автоматизация запорной арматуры

Подача большого количества и объема промышленного сырья, жидкостей технического и пищевого назначения или газообразных сред в ручном режиме требует контроля. Перекрытие потоков под давлением, регулировка движения жидкостей по трубам вручную – задача трудновыполнимая, поэтому в комплексе с запорной арматурой требуется внедрение средств механизации и автоматизации.

Открытие и закрытие, регулирование и контроль состояния жидкостей, желеобразных материалов, нефтепродуктов и газообразных веществ при организации масштабного производства значительно облегчается с применением электрических приводов, пневматических или гидравлических движителей с заслонками, устанавливаемых на кранах, вентилях и других устройствах, выполняющих функцию запорной арматуры.

Автоматизированная трубопроводная магистраль решает комплекс задач, невыполнимых при использовании ручного труда:

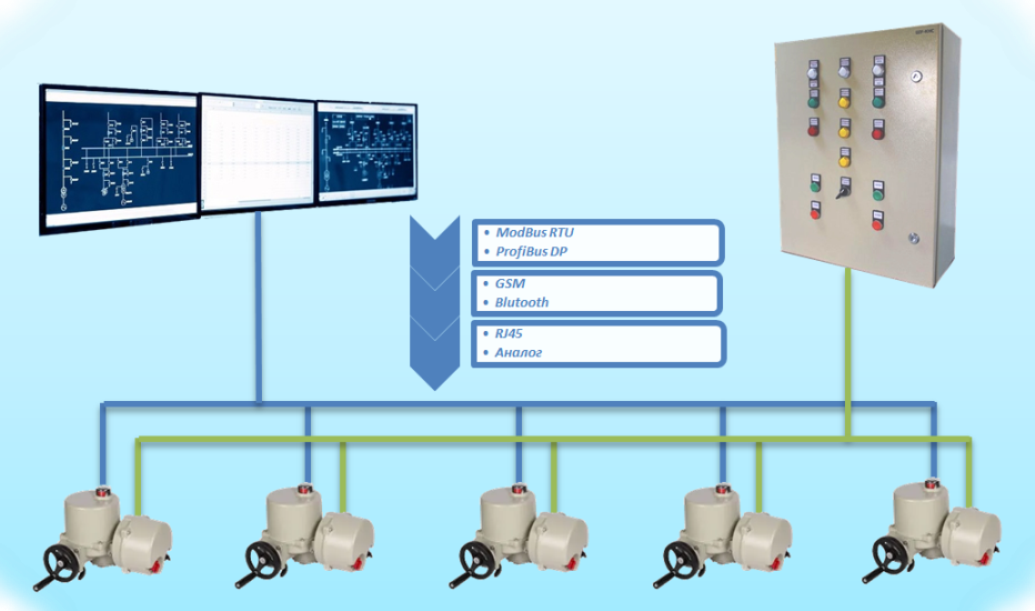

- При установке автоматизированной системы управлением запорной арматурой появляется техническая возможность организовать удаленный контроль и управление потоками.

- Качественно улучшается безопасность персонала, обслуживающего трубопроводные системы с агрессивными веществами.

- Легко определяется положение запорной арматуры с дальнейшей регулировкой при помощи АСУ.

Какой необходим привод для конкретного участка, зависит от параметров трубопроводных сетей и рабочей среды. Автоматизированную систему контроля и управления любой степени сложности технически можно установить на электро-, газо- и пневмоприводы.

Электрический привод управления арматурой

Электропривод является универсальным решением, так как может монтироваться на трубопроводах с любой рабочей средой. Основные узлы привода:

- Электронная автоматизированная система управления (часто на базе процессора).

- Электрический двигатель.

- Редуктор привода, приводящий в движение клапана и другие закрывающие элементы арматуры.

Главным достоинством электропривода считается его простое слияние с локальной компьютерной сетью учреждения, многовариантность конфигураций и простое обслуживание. Отрицательный момент в работе устройства – подверженность кислородной, химической и температурной коррозии. Этот недостаток ограничивает монтаж оборудования в помещениях со сложными показателями эксплуатации.

Гидропривод для запорной арматуры

Гидравлический привод приводит в движение клапан вентиля энергией жидкой рабочей среды устройства – масла, эмульсии, других нефтепродуктов. Система гидравлики приводится в рабочее состояние автономными, магистральными и насосными источниками давления, предназначенными для формирования требуемого уровня сжатия жидкости. Разнообразие конструкций и функционала гидроприводов позволяет использовать оборудование с учетом особенностей ареала эксплуатации.

Достоинство гидросистем – автономность, недостаток – зависимость от температуры окружающей среды.

Пневматический привод

Пневматический привод является узконаправленной системой, так как применяется главным образом для управления прямоходной и неполноповоротной запорной арматурой. Сжатый воздух под высоким давлением выполняет ту же функцию, что и в других приводах – управляет открыванием и закрыванием вентилей и кранов.

Нейтральная рабочая среда позволяет монтировать пневмоприводы на небезопасных объектах и участках трубопроводов, что считается явным преимущество устройств. Недостаток – механизм хуже удерживает неподвижное положение шпиндельной арматуры. Также в трубы большого диаметра диаметра необходимо подавать большие объемы сжатого воздуха или увеличивать давление рабочей среды, чтобы уверенно управлять клапанами вентилей.

Резюме

При монтаже магистралей правильное решение – монтировать на участке приводы и запорную арматуру одного изготовителя, чтобы избежать несоответствий в стандартах и нормативах условий эксплуатации устройств. Рекомендации по подбору конструкции привода и варианта запорной арматуры предполагают принимать во внимание область приложения автоматизированных систем управления запорной арматурой, условия работы устройств и параметры рабочей среды в трубах.